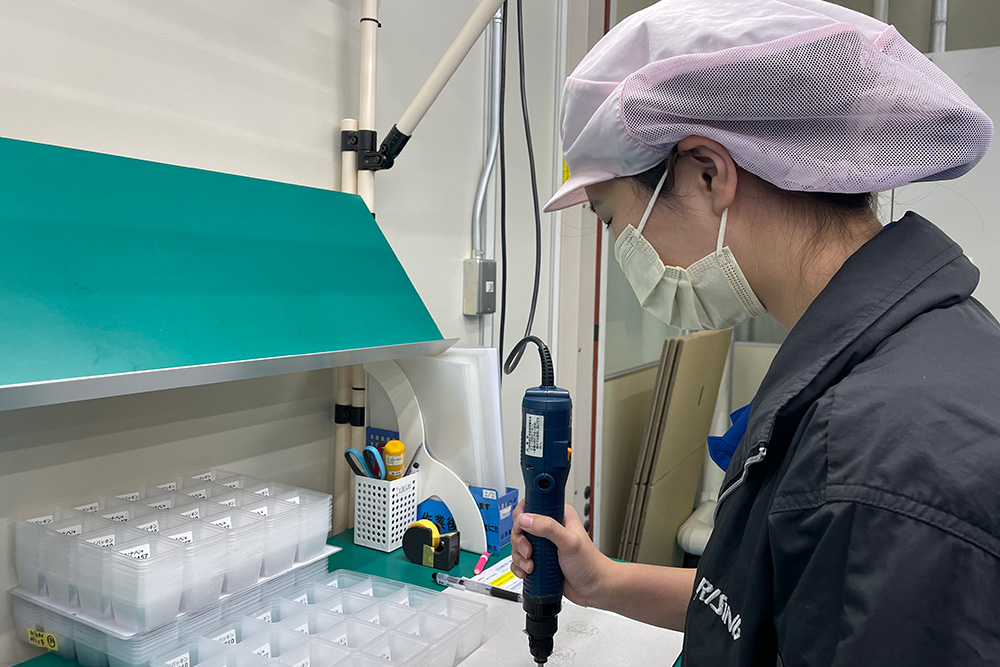

基板実装

システム用パソコン及び精密機器の基板実装から組立までの一貫受託生産を行っています。多品種・小ロットを考えたセル生産を中心とした精密性の高い生産方式と、中ロットを考えたオープンなライン生産を両立させています。

それぞれ異なった生産方式を使いわけることにより、お客様の異なったご要望にお応えできる態勢をとっております。

15分で完了するSMTラインの機種・ロットの変更作業

小ロット・多品種をスピーディーに行うためには、事前に一括交換台車にフィーダーを仕込まなければならず、大量のフィーダーが必要になります。弊社では、そのフィーダーを大量に用意した結果、現在では15分でラインの機種及びロットの切り替えが可能になりました。またフィーダーの電動化率は80%となっております。

新SMTラインでは、電動式フィーダーになったことにより、従来のSMTでは打てなかったもの、もしくは打ちにくかったものが正確に安定した形で実装出来るようになりました。(また72mm幅のコネクタを使用したSMTでの実装が可能となりました。)

小ロット・多品種もきっちり検査いたします

実装する為の機械はどこの会社も大差ありません。どのように機械を使用するかという点を一番重要視し、取り組んでおります。

弊社では、小ロット・多品種においても大量生産と同等の機械を用いて製造し、全て自動検査を行い更に目視検査を行っております。自動検査においては、3Dで立体的に映像化し行っております。もちろん検査結果もお出しします。

小ロット・多品種・短納期だからという甘えはありません。

とことん製品の品質にこだわります。

弊社中国EMS工場との密接な連携

中国工場(東莞雷星電子有限公司)と日本国内の明和工場(三重県)では、両工場での密接な連携を図るため、SMTライン・検査機器を同機種で備えています。また、中国工場で生産されたものを日本で出荷される場合、明和工場(三重県)での検査も可能です。

毎年中国工場との人的交流も行っております。中国工場から年間20名程が明和工場に訪れ研修を実施し、お互いの意思疎通を図る事と生産技術の標準化を行っております。