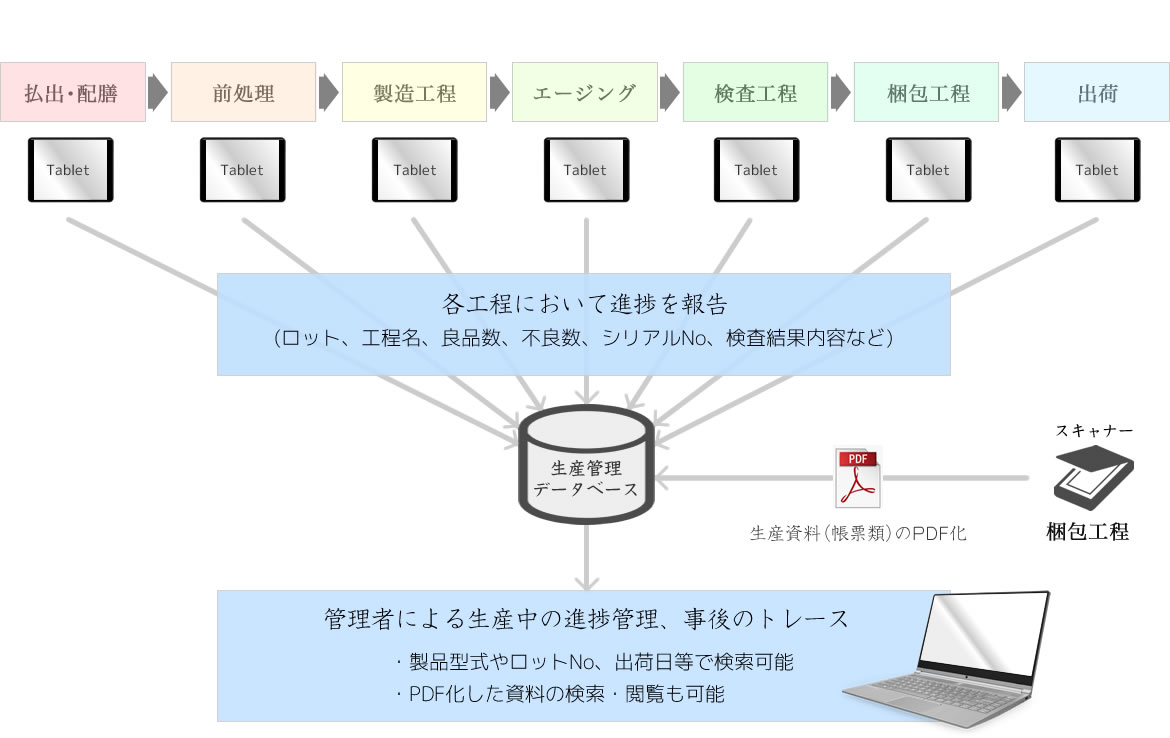

トレーサビリティシステム

部品の入庫や出荷の管理情報、基板実装の生産履歴や検査履歴等を一元管理することにより、製品一つひとつに対して、不適合な製品の外部への流出防止、及び不適合な製品の原因究明や製造ラインの改善に取り組んでいます。

また、不適合な製品を出さないよう、未然に防ぐ為のデータとしても活用しています。

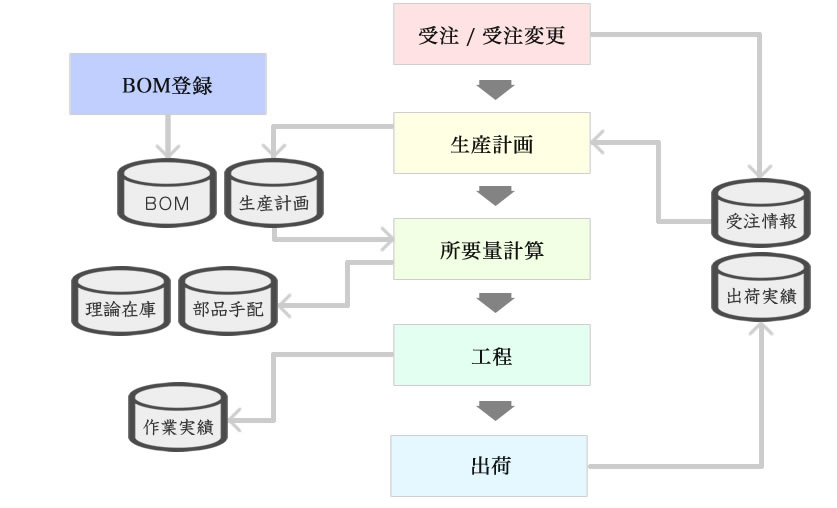

お客様の要望を的確に実現する生産管理システム

BCP対策

株式会社ライジングでは、BCP(事業継続計画)に関しても力を入れています。

主工場の明和工場において、自然災害等が起きた際にも生産体制に支障が出ないように、防潮堤による浸水の防止、ジャストインタイム生産システムと外部倉庫での二重の防止体制、人的被害を最小限に抑えるため、従業員全員分の食料の備蓄や従業員との連絡網システムの構築を行っております。

問題が起きた場合でも製品を安定供給出来るよう、万全の生産体制を日々追求しております。

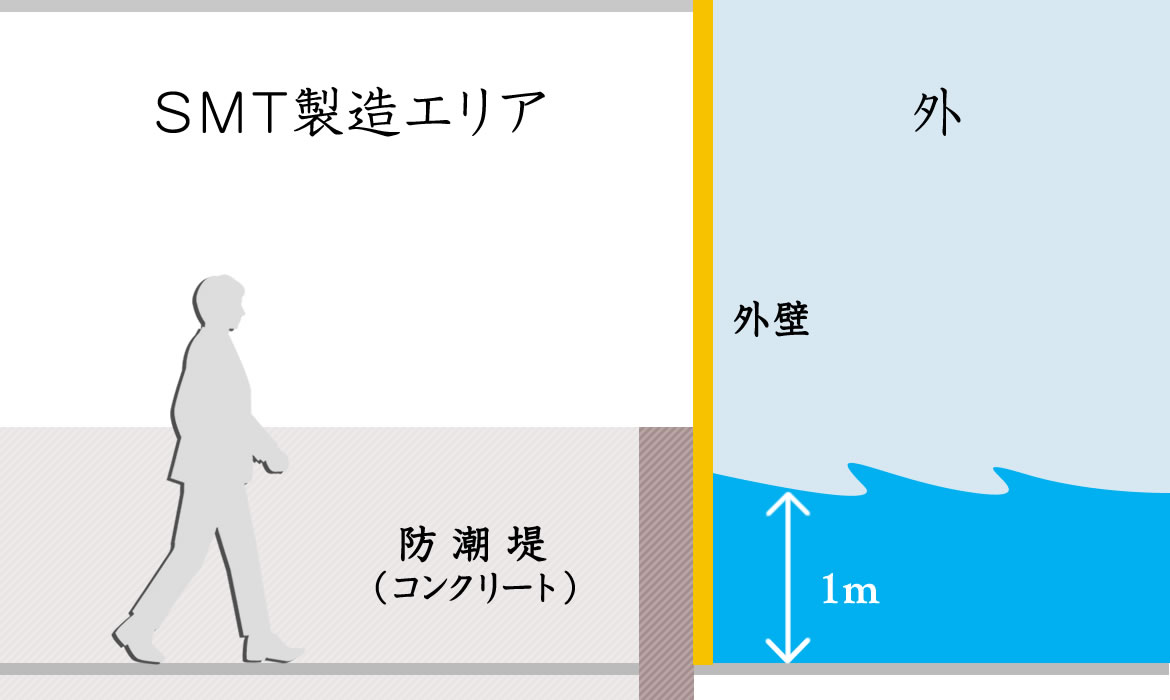

津波対策として防潮堤を設置

明和工場近辺は、三重県が作成している「東海・東南海・南海地震対策に係る津波シミュレーション調査報告書」において、最大浸水深は0mとされていますが、津波リスクを更に回避するため、SMT製造フロアに1.2mの防潮堤の設置、並びに防潮シャッターの設置を行いました。

浸水によるSMT設備の被害を防ぎ、サプライチェーンを停めずに製品の安定供給を目指します。

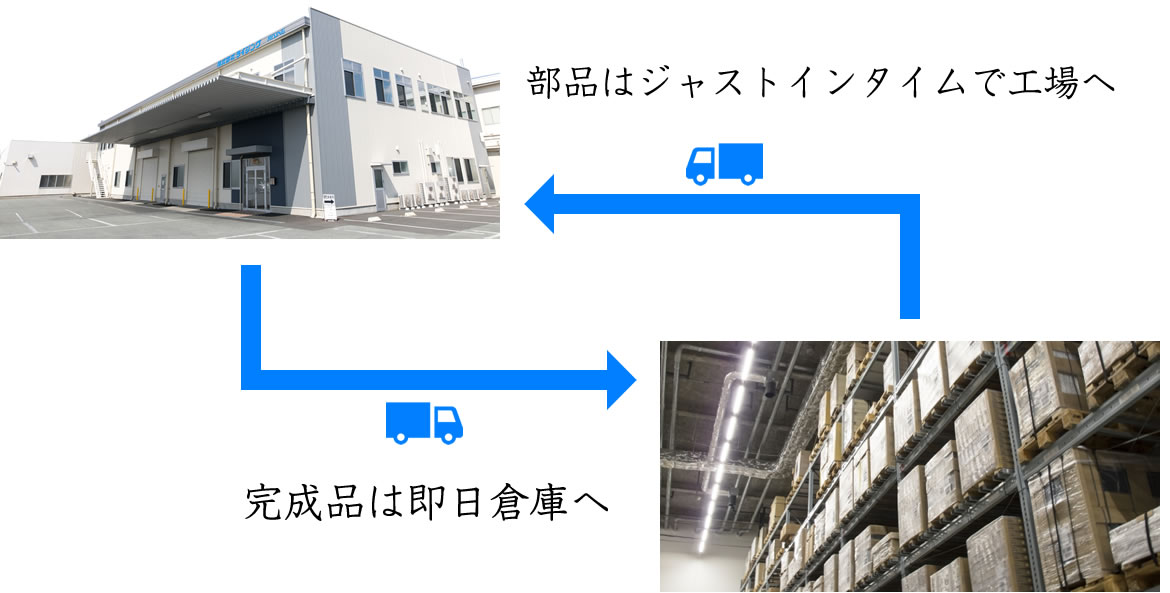

外部倉庫

明和工場ではジャストインタイム生産システムの徹底により、生産した製品は、即日海抜12mの倉庫へと運ばれ保管されます。

ジャストインタイム生産システムと倉庫での二重の防止体制で、被害の極小化に努めています。

従業員の安全確保

弊社では緊急時に社員の身の安全を確保するのも、重要な責務であると考え、従業員や近隣住民の方の万一の逃げ遅れに備え、工場内に水と食料を200人✕3日分備蓄し、万が一の災害に備えています。

また、災害時には自家発電により、水洗トイレなどの継続使用を可能にしております。

災害時の従業員の安全確認と連絡を早急に取れるシステムを事業計画に盛り込み、実用化に向け整備を進めています。

秘密保持

~製造プロジェクト単位で専用の製造現場を~

「これは絶対見られては困るんです。」

「不特定多数の方に見られないように製造していただけますか。」

弊社では、そのようなご要望があった場合、製造プロジェクト単位で専用の製造現場を整え、ICカードによる入室制限を行っています。また、製造プロジェクト単位で作業にあたる専属の作業員チームを作り、作業にあたります。専用の製造現場を整えますので、自社工場をお持ちでないファブレス会社様・開発会社様にも、自社工場のようにお使いいただけるよう、お客様と共に製造現場を作りあげたいと考えております。